Запах газа?

звони

звони

104

Контакты

Горячая линия

Электронная почта

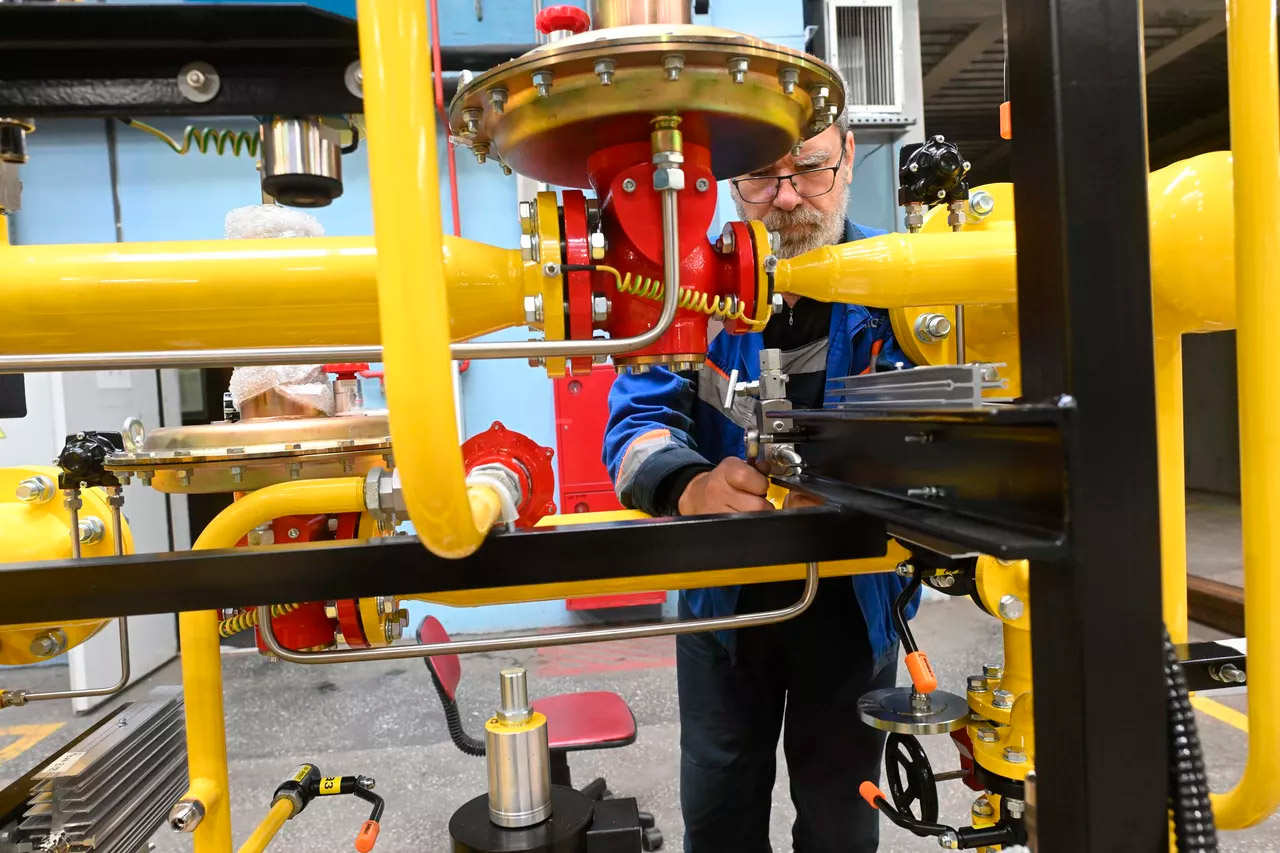

Газовый поток: из чего и как создают газорегуляторные пункты в Москве. Фото: РИА Новости / Михаил Воскресенский.

Газ — основа энергетики Москвы, для обеспечения снабжения этим ресурсом потребителей — от ТЭЦ и других объектов энергетики до жилых домов москвичей — используются, в числе прочего газорегуляторные пункты (ГРП). Корреспондент РИА Недвижимость отправился в управление «Моспромгаз», являющееся производственным подразделением

Управление «Моспромгаз» было организовано в 1958 году для обслуживания столичных котельных, переходивших с отопления углем на газ. Со временем управление расширило деятельность, и в 2017 году здесь было организовано собственное производство газового оборудования. Производство на предприятии регулярно модернизируется, осваиваются новые технологии и оборудование. К примеру, в 2023 году были внедрены роботизированные резка и сварка.

В настоящее время на предприятии изготавливают газовое оборудование различного назначения — от дисковых затворов и фильтров до комплексных проектов: газорегуляторных пунктов и котельных различной мощности.

На изготовление газорегуляторных пунктов уходит от трех недель до полугода. Такой срок обусловлен необходимостью выполнить полный цикл работ: разработать проект, произвести комплектующие, выполнить монтаж и провести испытания готовой продукции.

Первый этап работы — создание параметрической

По словам начальника конструкторского отдела управления «Моспромгаз» Александра Гончарова, на типовые проекты уходит несколько дней, в то время как для крупных и сложных объектов срок разработки может достигать нескольких месяцев.

«У нас бывают нестандартные заказы, на которые уходит больше времени, чем обычно. В прошлом году мы производили

блочно-модульные котельные на дизельном топливе. Они предназначены для использования в аварийных ситуациях. В случае нештатной ситуации такие котельные оперативно доставляют к дому, чтобы обеспечить бесперебойное теплоснабжение на время устранения аварии», — рассказал Гончаров.

Далее специалисты приступают к раскрою металла на заготовительном участке. Для резки заготовок используются пилы ленточного типа, гидравлическая пробивная машина, высокоточный лазерный комплекс.

По словам исполняющего обязанности замначальника управления по производству Владимира Воловоденко, полученные заготовки передают в сварку. На этом этапе работники используют полуавтоматические сварочные аппараты, а также автоматические вращатели.

Ускорить работу помогает роботизированный комплекс. Он представляет собой машину с устройством для вращения деталей и манипулятором, которым управляет оператор. В результате можно быстро и с высокой точностью отрезать часть трубы, сделать отверстие или сварить детали.

Все сварные детали в обязательном порядке проходят

На следующем этапе материалы отправляются в камеру дробеструйной обработки для механической очистки от окислов и загрязнений, с помощью абразивных материалов.

Такая обработка очень важна, ведь после нее металл приобретает шероховатость, которая обеспечивает сцепку изделия с лакокрасочным покрытием.

«После этого заготовки отправляются в специальную камеру для порошковой окраски, где на них наносится трехслойное защитное покрытие. Весь процесс занимает три часа. Такой способ окрашивания придает поверхности требуемый внешний вид, обеспечивает надежную защиту от воздействия внешних факторов и гарантирует срок службы детали до 25 лет», — подчеркнул Воловоденко.

Далее специалисты проверяют толщину и качество покрытия, а затем приступают к сборке изделий.

Готовое оборудование отправляют на итоговые испытания, чтобы проверить его на прочность и герметичность. Указанным испытаниям подвергается все оборудование, без исключений.

Производство газового оборудования и деталей для него — долгий и трудоемкий процесс, большое внимание уделяется качеству изделий. Именно поэтому сотрудники управления «Моспромгаз» сами разрабатывают и производят дисковые затворы, газовые фильтры и датчики срабатывания

«Собственное производство не только помогает решить задачи импортозамещения зарубежного оборудования, но и обеспечивает безопасность конструкции, минимизирует эксплуатационные риски», — рассказал замначальника управления по производству запорной и регулирующей арматуры Аммар Магомедов.

Он добавил, что специалисты управления «Моспромгаз» занимаются разработкой новых технологий для улучшения производственных процессов, а также пишут программы для управления станками.